26 Apr Rolling in the deep, Pillole di approfondimento sul mondo dei rulli rivestiti – L’NBR

La gomma nitrilica, o NBR, è un elastomero con numerose applicazioni. Si trova infatti nell’automotive, nelle calzature, nei tessuti rivestiti, nelle guarnizioni e, ovviamente, viene utilizzata come rivestimento per rulli industrali.

Perché usare l’NBR

Ma perché lo utilizziamo per il rivestimento rulli? Differenti ricette vengono sviluppate in base alle diverse tipologie di industrie, ma in generale L’NBR presenta una alta resa elastica, resistenza all’abrasione, all’isteresi, all’allungamento e al taglio. In generale, è una gomma di alta qualità. Ha inoltre una buona permeabilità e resistenza all’acqua.

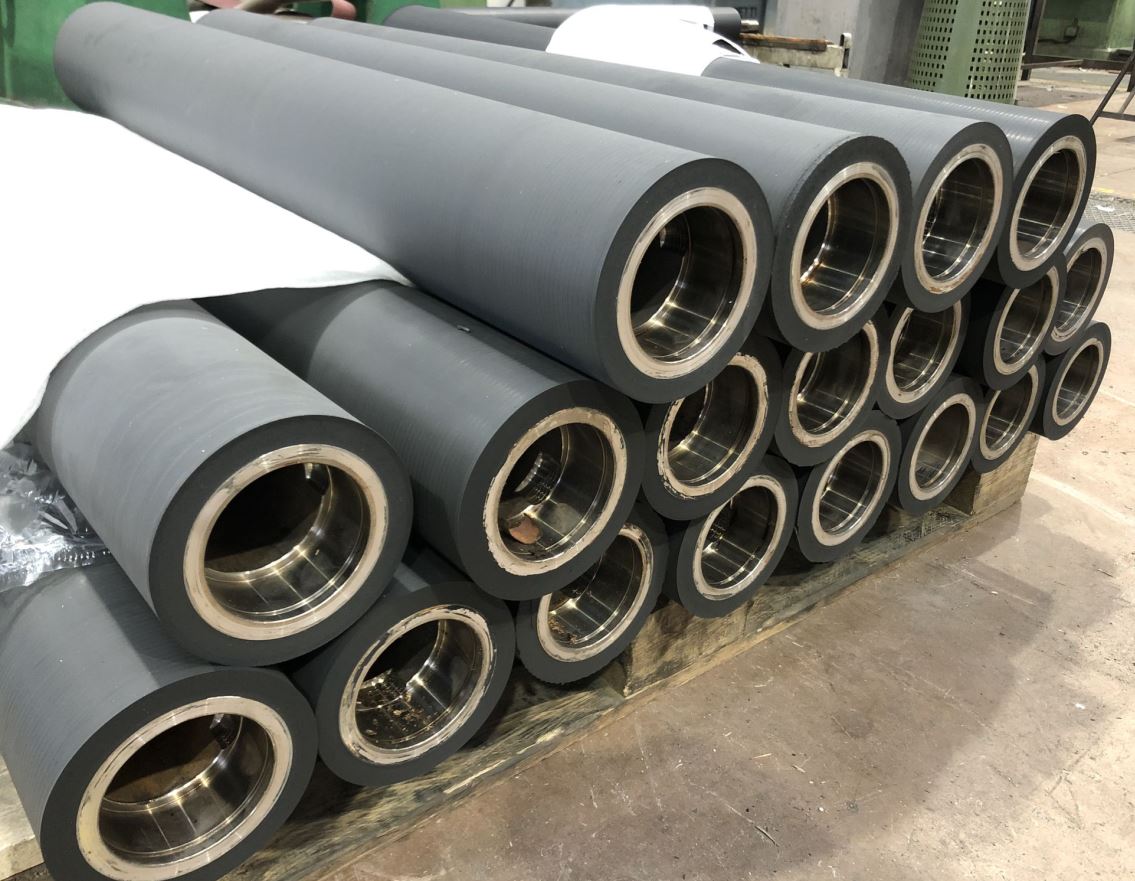

Le applicazioni del rivestimento in NBR per rulli industriali si trovano in molti ambiti, ad esempio nella lavorazione della lamiera, grazie alla sua resistenza agli acidi e alle sollecitazioni meccaniche. Viene anche utilizzato nell’industria cartaria, non solo per la resistenza all’abrasione, ma anche per le capacità di compressione ed elasticità, che garantiscono l’omogeneità della lavorazione del materiale su tutta la superficie del rullo.

Oltre che per i rulli, l’NBR è usata per gli pneumatici – Tire shop photo created by standret – www.freepik.com

La resistenza meccanica della mescola non è importante solamente per il comportamento del rullo mentre lavora, ma anche nel processo stesso di rivestimento: l’NBR si presta positivamente a processi di calandratura e trafilatura, rivelandosi un buon materiale con cui lavorare se si è rivestitori di rulli.

Un’altra caratteristica di questa mescola è la resistenza ad oli ed idrocarburi, specialmente quando è presente una alta percentuale di ACN, che, però, ne abbassa la flessibilità a basse temperature. Idealmente, quindi, una concentrazione non troppo alta di ACN consente il miglior compromesso tra flessibilità e resistenza agli oli ed idrocarburi.

I Difetti dell’NBR

L’NBR viene principalmente scelta per usi interni. È difatti poco resistente all’ozono e agli agenti atmosferici, compresa la luce del sole. Inoltre, non è resistente alle fiamme, ai solventi polari e aromatici, che possono causare rigonfiamenti.

Qualche dettaglio tecnico

Volendo entrare nel tecnico, gli NBR conformano una famiglia di copolimeri insaturi di 2-propenenitrile di e vari monomeri di butadiene (1,2-butadiene e 1,3-butadiene). Essenzialmente, quindi, l’NBR è un copolimero di acrilonitrile (ACN) e butadiene.

Il peso molecolare ne determina la viscosità e resistenza. In generale, più il rullo avrà forti proprietà meccaniche, meno sarà facile da lavorare (alto peso molecolare).

L’NBR può avere durezze che variano da 25 Shore A e 50 Shore D, resistere tensioni fino a 3625 psi e allungamenti fino al 700%.

L’NRB può essere vulcanizzata a zolfo (un processo più complesso) o perossido. Quest’ultimo garantisce migliore resistenza al calore e elasticità.

Le temperature di utilizzo dell’NBR variano molto in base alle applicazioni, ma in generale sono comprese tra -40°C e 120°C se vulcanizzato con zolfo, e tra 40°C e 140°C con perossido.

Infine, alcune varianti sono l’XNBR (Carboxylated Nitrile) e il Nitrile idrogenato (HNBR)

L’XNBR ha migliore resistenza alla tensione e all’abrasione, ma ha bassa resa elastica. È inoltre complessa da vulcanizzare. L’HNBR è migliore dell’NBR in quasi tutti gli aspetti, tuttavia è più costosa, e meno resistente agli oli aromatici e ai solventi polari.

Clicca **QUI ** e scopri le nostre mescole